Retour d'expérience

Pyroalliance

Propos recueillis auprès de Roland Ferrato, Ingénieur méthodes, et Fabien Cristoforetti, Directeur des opérations au sein de Pyroalliance

Propos recueillis auprès de Roland Ferrato, Ingénieur méthodes, et Fabien Cristoforetti, Directeur des opérations au sein de Pyroalliance

Gain de fiabilité, de réactivité et de qualité

Plus de 2 000 ordres de fabrication par an

L’image d’une usine moderne grâce au digital

OBJECTIFS

- Fiabiliser les processus de production

- Dématérialiser les archives papier

- Moderniser les ateliers de production

Pyroalliance

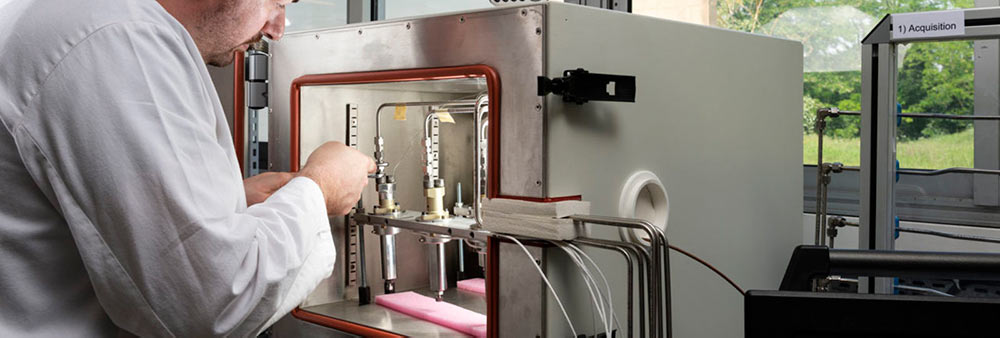

Leader européen et acteur de rang mondial, Pyroalliance, filiale d’ArianeGroup, conçoit, développe et produit une gamme étendue d’équipements énergétiques pour les marchés de la Défense, de l’Espace et de l’Industrie, des secteurs pour lesquels sécurité, performance et fiabilité sont essentielles. Dans le but de fiabiliser la production et de gagner en réactivité, l’entreprise a décidé d’équiper son usine de Toulon d’un outil de MES (Manufacturing Executing System).

Retour sur la mise en place du logiciel de suivi de qualité avec le témoignage de Roland Ferrato, Ingénieur méthodes, et Fabien Cristoforetti, Directeur des opérations au sein de Pyroalliance.

L’aérospatial : un secteur aux fortes spécificités

« Nous évoluons dans un secteur d’activité fortement réglementé, qui nécessite une gestion très rigoureuse de nos ateliers. Nous avons pendant longtemps ordonnancé notre production en utilisant SAP ainsi que beaucoup de papier. Conséquences : notre salle d’archives est pleine à craquer, il est difficile de retrouver le document que nous cherchons rapidement et l’ERP ne répondait pas à nos problématiques. S’équiper d’un logiciel MES est rapidement apparu comme une solution optimale pour répondre à nos besoins. Cependant, notre activité est très spécifique, nécessitant de nombreux développements sur-mesure. »

L’entreprise a donc rédigé un cahier des charges très précis avec différents critères : solidité de l’entreprise, souplesse, adaptabilité… Elle a ensuite étudié les réponses des différents éditeurs avant de porter son choix sur Alpha-3i.

Le choix d’Alpha-3i pour sa disponibilité

« C’est Alpha-3i qui répondait le mieux à tous nos critères. Nous aimions particulièrement leur méthode pragmatique et leur approche terrain. Lors des rendez-vous, ils nous ont apporté du matériel, nous ont montré des exemples… cela donne du concret et c’est très important. Nous avons également pu visiter des entreprises utilisatrices de leurs solutions logicielles de gestion de la qualité, nous avons ainsi pu avoir l’avis de leurs clients.

Ils ont également su réagir rapidement lorsque nous les sollicitions lors du déploiement de la solution de Manufacturing Execution System, ils ont de grandes qualités d’écoute et ont réellement une volonté de progrès. Nous ne sommes pas face à une entreprise qui ne propose que du standard, mais réellement en face de personnes qui répondent à nos besoins spécifiques. »

Bénéfices

- Gain de temps, de fiabilité et de réactivité

- Traçabilité des composants et suivi en temps réel des ordres de fabrication

- Des terminaux portables à disposition des collaborateurs pour favoriser le suivi

La mobilité et les processus de saisie grandement facilités

« Grâce au logiciel de MES, nos fiches de gammes, auparavant papier, sont disponibles directement sur les terminaux d’atelier sans besoin de ressaisie à chaque nouvel ordre de fabrication. Nous avons plus de 200 références produits et 2000 OF chaque année, cela permet un véritable gain de temps et de productivité, tout en diminuant le nombre d’erreurs induit. Le MES nous permet de contrôler à chaque opération la validité des composants utilisés (numéro de lot et DLU), ainsi que celle des outillages avec un arrêt au moindre défaut. Cela fait gagner beaucoup de temps à nos opérateurs, nous permet de tracer les activités de nos équipements et ainsi anticiper les opérations de maintenance.

La mobilité est un élément indispensable pour le déploiement du MES. Nos ateliers font plus de 4 800m². Nos collaborateurs jonglent entre plusieurs cellules de production. Ils sont équipés de tablettes et ont donc accès à toutes les informations dont ils ont besoin n’importe où et n’importe quand : en premier lieu la traçabilité des composants et le suivi des ordres de fabrication. »

L’accompagnement nécessaire des équipe

« La mise en place du MES est un réel changement pour nos équipes. Nous travaillons depuis longtemps sur du papier, il est donc nécessaire d’introduire progressivement le numérique et de mettre en place des ateliers pour accompagner nos collaborateurs.

Globalement, la solution de Manufacturing Execution System a été bien accueillie par tous, rapidement les bénéfices ont pris le dessus. Le logiciel MES a fiabilisé la production et a renforcé notre qualité de produits et de services. De plus, cela donne une image très moderne à tous les visiteurs, c’est très valorisant. »