PINET INDUSTRIE est l’un des leaders européens dans la conception et la fabrication de charnières et verrouillages. L’entreprise dispose de 2 sites de production en France et en Tunisie. Afin de poursuivre sa croissance et ses projets, le site Français de Chaulnes, basée dans la Somme a fait le choix en juin 2021 de s’équiper du logiciel MES Cimag Production.

« La finalité de ce projet étant d’améliorer les temps de traversée des produits fabriqués et de limiter les « en cours » de fabrication au juste nécessaire. »

Arnaud Jager, Directeur de Production et Transformation Lean au sein de Pinet a piloté la mise en place de la suite logicielle MES dont il nous partage son expérience.

Une volonté de limiter les encours de fabrication grâce au logiciel MES

Fin 2020, l’entreprise PINET s’est lancée dans un projet de re-engineering de ses flux et dans une démarche Lean Manufacturing. Cette démarche a d’abord consisté à réimplanter les machines de son usine de Chaulnes et à redistribuer les produits sur des lignes de fabrication dédiées autant que possible. Le système d’information s’est ensuite construit en parallèle de cette nouvelle organisation.

La finalité de ce projet étant d’améliorer les temps de traversée des produits fabriqués et de limiter les « en cours » de fabrication au juste nécessaire.

Un des principaux leviers pour atteindre ces objectifs consistait à fabriquer plus souvent, des lots plus petits. Le corollaire de ce levier exigeait une plus grande agilité dans l’organisation de la production pour gérer une volumétrie d’OF en augmentation (40% d’OF supplémentaires chez PINET).

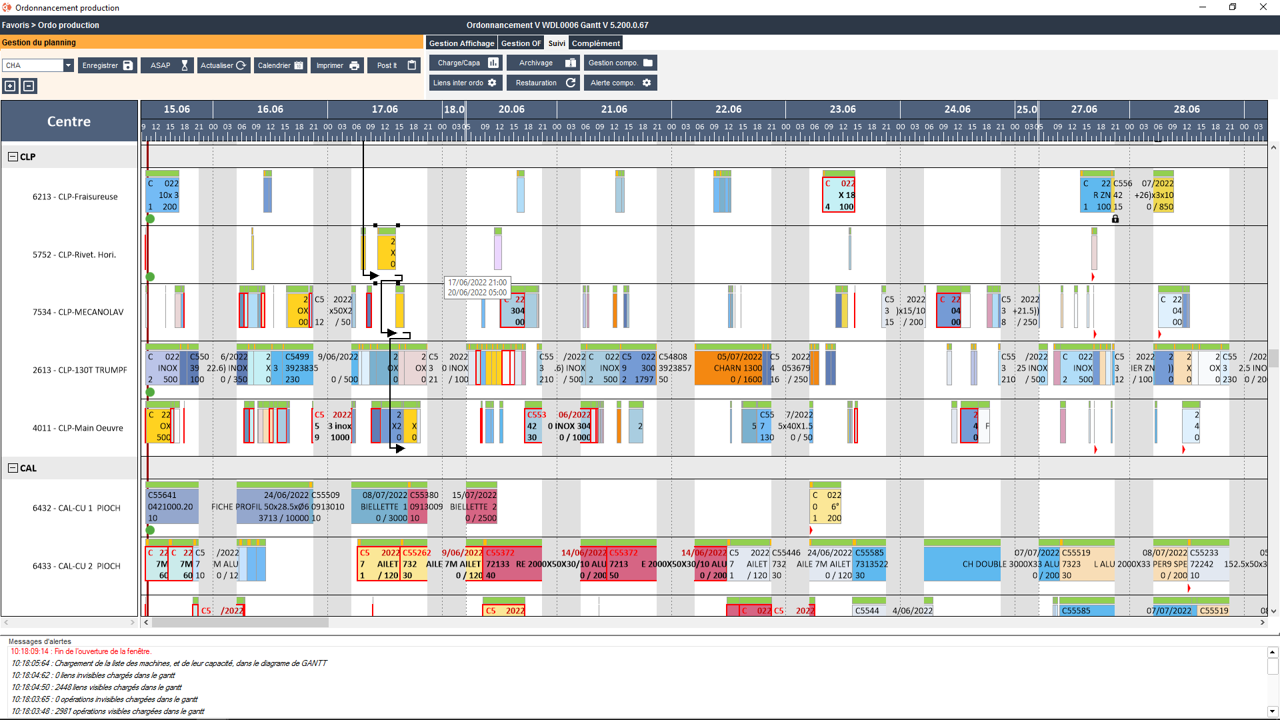

Par ailleurs, la planification qui était précédemment gérée manuellement avec Excel atteignait ses limites. Cette façon de planifier outre le fait qu’elle ne permettait pas de supporter l’augmentation du nombre d’OF, ne permettait pas de planifier avec une granulométrie adaptée (la précision de de la planification était de l’ordre de la semaine mais pas de la journée).

L’ordonnancement comme clef de la réussite du projet

Dès le départ du projet, l’entreprise PINET a eu conscience qu’une des clefs de la réussite de ce projet passait par la mise en place d’un logiciel d’ordonnancement. De plus, la nécessité de dématérialiser les dossiers de fabrication était essentielle car leur édition et diffusion étaient chronophages pour les personnes en charge de la planification de l’usine et sans aucune valeur ajoutée.

Les solutions Cimag production et Cimag ordonnancement se sont rapidement imposées à nous. Notre opinion définitive s’est faite en 3 phases dont la première était la rencontre de plusieurs éditeurs de MES. Nous avons ensuite fait la visite d’un client utilisateur Cimag, le site d’Hutchinson Amiens. La dernière phase a consisté à réaliser un maquettage et un cadrage des spécificités du projet. Cette étape a permis de préciser :

- les interfaces avec notre ERP (descendante vers Cimag et remontante vers ERP sage X3) avec le format des fichiers plats d’échange

- les contraintes de gestion de la sous-traitance (environ 30 sous-traitants récurrents) avec une organisation de transport en navettes (enlèvement/dépose à jour fixe) ou en affrétés (enlèvement/dépose au besoin)

- les différents documents de fabrication pré-existants au format PDF

- la logique de planification court terme à capacité finie (capacité machine et/ou capacité main d’œuvre)

- les choix matériels définitifs ( lecteur RFID, lecteur code barre, terminaux WYSE, imprimantes ZEBRA etc…) et l’architecture serveur nécessaire

Alpha-3i nous a fait la démonstration que nos besoins pouvaient être pris en compte et étaient bien compris. La satisfaction de leur client Hutchinson a définitivement confirmé notre choix. Enfin, ceci a permis une première prise de contact entre l’équipe projet MES de PINET et celle d’Alpha-3i.

Nous avons alors dans un premier temps déployé le logiciel MES sur une ligne pilote afin de rassurer les opérateurs et de commencer à tester l’outil, avant de le généraliser à l’ensemble de l’usine.

Des apports au quotidien

Globalement nos opérateurs se sont bien familiarisés avec l’outil et ils le trouvent très intuitif.

L’un des gains les plus notables est le temps passé à la réalisation des plannings, cela nous a permis de gagner une personne et demi en équivalent temps plein pour ce poste. Evidemment nous avons accès aux données de production en temps réel (état machines, quantités produites…) ce qui a nettement augmenté notre réactivité. Enfin, on a noté une réelle amélioration de la circulation de l’information grâce à la digitalisation des documents. Par exemple, lorsque le bureau méthodes modifie un plan, celui-ci est directement mis à disposition des opérateurs sur leur panel PC.

Le logiciel MES est un véritable outil d’aide à la prise de décision stratégique.

La digitalisation des contrôles qualité comme prochain défi

L’entreprise PINET, déjà certifiée ISO 9001, s’est parallèlement engagée dans une démarche de certification EN9100 pour mieux satisfaire ses clients du secteur aéronautique. Prochainement et afin d’avoir un outil unique pour les utilisateurs, Cimag Qualité sera déployé pour nous permettre d’enregistrer les cotes fabriquées et lots matières utilisés (y compris SPC – Statistical Process Control). Actuellement ceci est fait avec une base Access ou sur papier pour les contrôles « première pièce » ou « fréquentiels ».