L’industrie vit aujourd’hui sa transition digitale, on parle alors d ‘industrie 4.0. Mais quelle est la place des solutions logicielles MES dans l’industrie du futur ?

Pierre Bornand, dirigeant d’Alpha-3i, ingénieur informatique et expert MES nous livre son expertise autour des nouvelles thématiques de l’ industrie 4.0 et du MES.

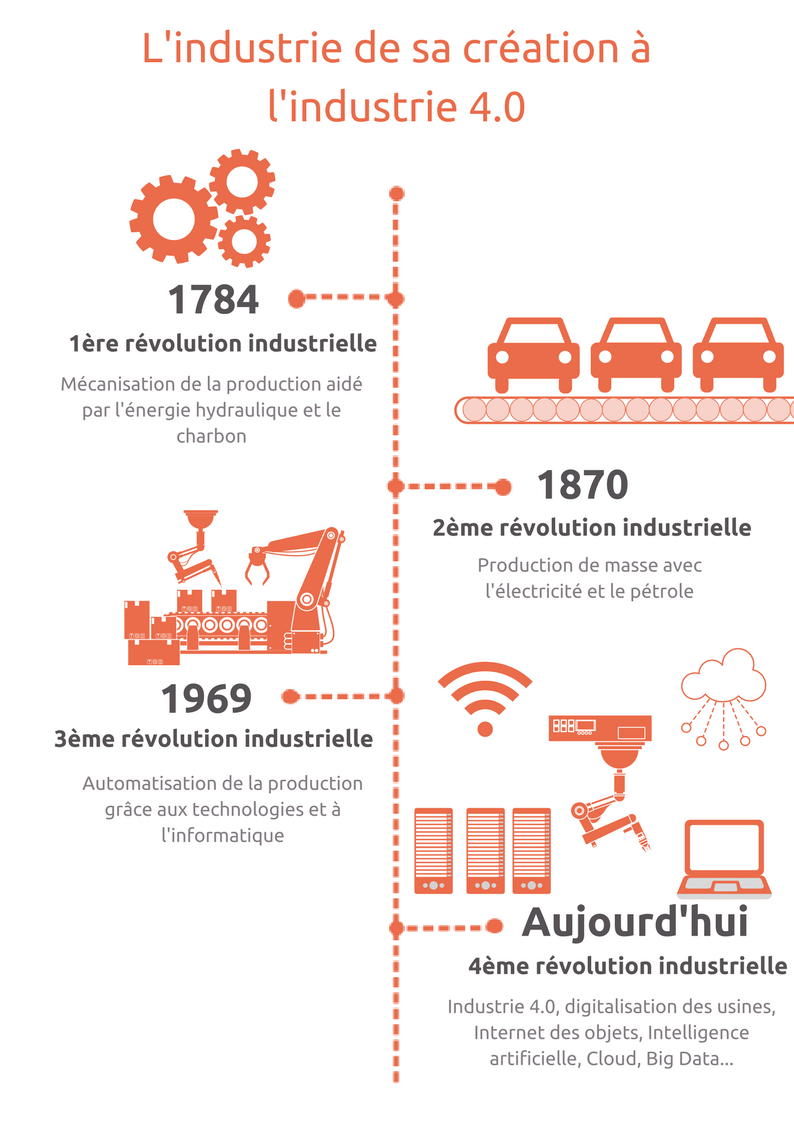

Une nouvelle révolution industrielle est en marche

L’origine et la mise en oeuvre de l’industrie 4.0

La 4ème révolution industrielle est en marche et nous entendons sans cesse parler de « l’industrie 4.0 ». Cette terminologie crée un lien immédiat entre cette quatrième phase d’évolutions majeures dans les usines (4) et la gestion des numéros de version pour les logiciels en informatique (.0). Il s’agit donc d’une révolution digitale.

Après la mécanisation, la production de masse, l’automatisation, c’est maintenant la convergence du monde virtuel et de la réalité des ateliers qui est à l’œuvre. Le digital pousse la porte des sites de fabrication et propose de relier directement le consommateur avec les moyens de production. Alors que dans les années 1915, Henry FORD clamait « Tous les américains pourront choisir la couleur de leur voiture pourvu qu’elle soit noire », un siècle plus tard l’automobiliste souhaite pouvoir configurer sa future automobile sur sa tablette avec un important nombre de choix et d’équipements. On parle alors de personnalisation des produits.

L’ambition de l’ industrie 4.0 est de pouvoir relier directement l’application informatique utilisée par le consommateur avec la ligne qui fabriquera le produit attendu. Cette chaîne numérique est le seul moyen de proposer un haut niveau de personnalisation (qui tend vers l’unicité des produits proposés) tout en maintenant un niveau de prix compétitif pour l’acquéreur et en préservant une marge pour le producteur.

Contrairement aux trois précédentes révolutions industrielles, ce n’est pas ici un seul concept qui est à l’origine de la rupture technologique ou organisationnelle mais plutôt l’accumulation de nouvelles technologies. Ces innovations peuvent apparaître comme hétérogènes (simulation numérique, impression 3D, réalité augmentée, cobots, intelligence artificielle …) mais elles contribuent toutes à la continuité digitale dans le milieu industriel.

Le MES dans l’usine du futur

Dans cette nouvelle organisation, tous les systèmes numériques de production se réclament « industrie 4.0

» et d’une certaine manière tous contribuent à la digitalisation des usines mais à des degrés différents. Le système MES qui est historiquement le trait d’union entre l’ERP dans les bureaux et les automatismes sur les machines est un maillon central de l’usine du futur.

Sa place dans l’organisation usine du futur

Cette position stratégique du logiciel MES

le met en liaison avec toutes les briques numériques de l’atelier. Certaines fonctionnalités du MES

bénéficient directement des derniers progrès technologiques. Par exemple, le suivi des modes opératoires peut être considérablement enrichi par la réalité augmentée qui peut aider l’opérateur à situer son travail directement dans son environnement réel.

Pierre Bornand, dirigeant d’Alpha-3i, ingénieur informatique et expert MES.

Passez à l’industrie 4.0, optimisez votre production et digitalisez votre usine avec le MES

Le MES et l’homme

Il est important de noter que parmi les cinq principaux progrès technologiques (cités plus haut) liés à l’ industrie 4.0, deux sont directement au service de l’opérateur : réalité augmentée et cobots. Ce n’est pas un hasard si l’opérateur trouve toute sa place dans l’industrie 4.0. La technologie au service de l’humain permet de maximiser la valeur ajoutée de l’opérateur dans les nouvelles organisations industrielles. Les cobots qui aident sur les gestes répétitifs permettent d’augmenter la productivité des gestes techniques qui restent manuels. La réalité virtuelle qui amène la bonne information dans le contexte du technicien de maintenance lui donne immédiatement la possibilité d’agir.

Bénéfices

Il est évident que des bénéfices directs de productivité, d’amélioration de la qualité ou de réduction de l’encours sont attendus, mais on voit également poindre des sujets nouveaux. L’usine devient connectée et donc plus « intelligente » car on peut transporter plus rapidement et plus efficacement une quantité importante d’informations numériques à l’endroit où elle est pertinente. Cela contribue fortement à l’ augmentation de la flexibilité et de l’agilité de l’outil industriel.

MES et Industrie 4.0 : premiers pas vers l’usine connectée

Conseils aux entreprises qui souhaitent initier la digitalisation de l’atelier

Le premier pas vers l ’usine 4.0, c’est certainement de sortir des idées reçues et de se demander très simplement ce que le digital peut améliorer dans sa production. Nous avons trop souvent tendance à considérer que ce concept s’adresse forcément à de grandes organisations très automatisées. Au contraire, les résultats sont spectaculaires pour un site manufacturier avec des petites séries !