Retour d'expérience

Mecafi

Propos recueillis auprès de Grégory Huyart, Responsable secteur procédés spéciaux au sein de Mecafi

Propos recueillis auprès de Grégory Huyart, Responsable secteur procédés spéciaux au sein de Mecafi

Une production de 70 000 pièces par an

La dématérialisation totale du suivi de production

Un besoin accru de traçabilité

OBJECTIFS

- Fiabiliser une production d’une volumétrie importante

- Dématérialiser l’ensemble du suivi de production

- Adapter le MES aux spécificités des process de l’entreprise

Mecafi

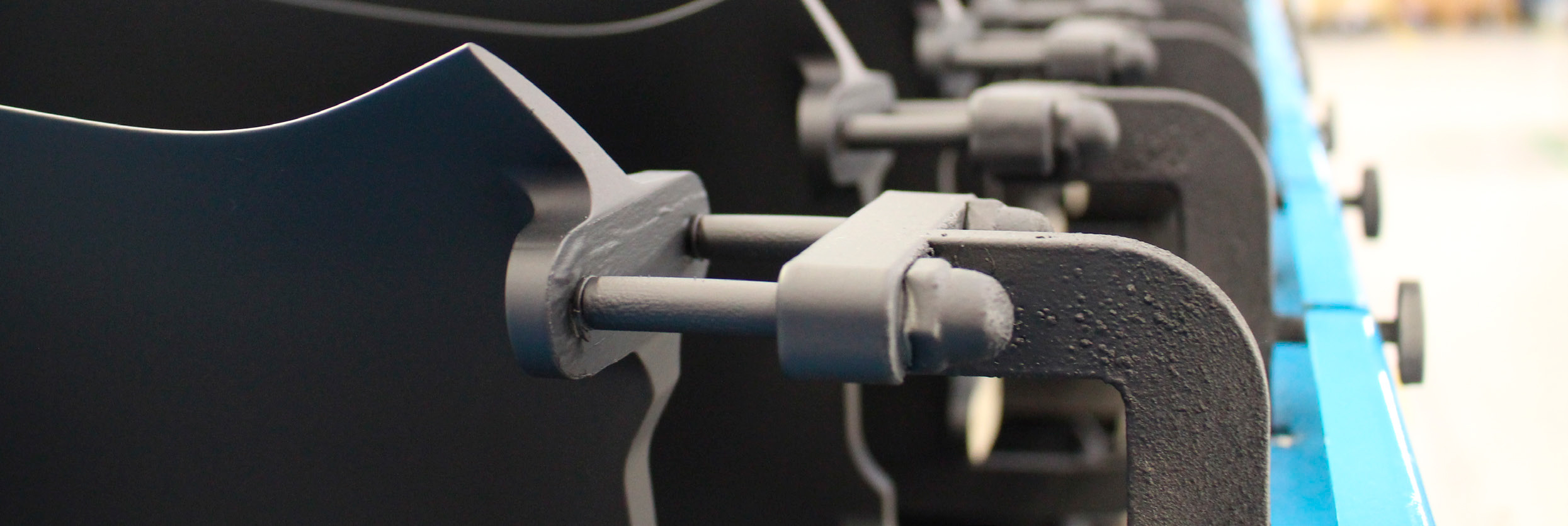

Mecafi, société de NEXTEAM GROUP, est spécialisée dans l’usinage à grande vitesse de pièces d’aéromoteur. Lors de la fabrication du moteur LEAP, qui équipe – entre autres – l’Airbus A320 neo ou le Boeing 737 max, Safran a confié à Mecafi une grande partie de la production des aubes de redresseur aluminium de ces moteurs nouvelle génération.

Pour fiabiliser la traçabilité de la production de ces pièces, Mecafi a déployé le MES Cimag Production d’Alpha-3i.

Retour sur la mise en place du logiciel avec le témoignage de Grégory Huyart, responsable de secteur des procédés spéciaux et référent MES au sein de Mecafi.

Nouvelle unité de production, nouvelles exigences

Face au franc succès de la génération de moteurs LEAP, le carnet de commandes s’est trouvé rapidement surchargé. Safran et Mecafi se sont alors mis d’accord, en 2015, sur la construction d’une nouvelle unité de production dédiée à la fabrication des aubes de redresseurs pour moteurs LEAP.

« Nous avons fait face à un gros challenge : basculer sur un nouveau type de produit, avec des volumes très importants à fabriquer. Le nouveau site nous permettait sur le même lieu de réceptionner la matière et de réaliser toutes les opérations de transformation (une vingtaine) jusqu’à l’obtention du produit fini.

Avec la montée en cadence (plus de 60 000 pièces à fabriquer au plus haut de la courbe), les exigences de maîtrise et de traçabilité sont plus importantes. Le questionnement sur nos méthodes de production et de suivi s’est avéré décisif dans le succès de cette fabrication. Face à la volumétrie de la production, notre fonctionnement en lot n’était pas optimal… Nous avons démarré le projet en One Piece Flow et pour cela, il nous fallait un outil adapté.»

Il apparaissait donc indispensable pour Mecafi d’acquérir un MES capable d’optimiser les process de fabrication et de traçabilité pour leur nouvelle unité de production.

L’automatisation au service de l’homme

« De l’analyse matricielle des concurrents MES capables de répondre à nos besoins, il est sorti que Cimag Production était celui qui répondait au mieux à notre cahier des charges. Les facteurs décisifs ont été l’aspect économique, vis-à-vis des développements spécifiques à réaliser, les références client que présentait Alpha-3i en matière d’aéronautique, et la possibilité de visiter des sites de production déjà équipés du logiciel.

Notre démarche MES était avant tout de sécuriser les opérateurs : avoir un outil d’acquisition de données qui permet de mettre des verrous sur le plan de la qualité. Lorsqu’une pièce non conforme est déclarée, ou lorsqu’une pièce n’a pas été prélevée, la production se bloque automatiquement. »

Bénéfices

BÉNÉFICES

- Une visibilité maximale sur la production pour les chefs d’ateliers

- La dématérialisation de l’OF pour un gain de papier conséquent

- Une meilleure coordination entre opérateurs et chefs d’atelier

Un management optimisé grâce à la dématérialisation

« La traçabilité à l’OF (Ordre de Fabrication) est maximale avec la dématérialisation. L’opérateur scanne un document papier qui va se transmettre directement sur son écran de contrôle. On supprime tous les risques de saisie manuelle. Tous les enregistrements de production, tous les process machines sont mis à disposition des collaborateurs et archivés.

Nous sommes passés d’un OF d’une vingtaine de feuilles à une simple feuille A4. Cela représente l’économie d’une ramette de papier de 150 mètres de haut !

Les chefs d’ateliers n’ont plus à s’enquérir de la paperasse, ils peuvent se rendre beaucoup plus disponibles auprès de leurs équipes pour devenir de véritables team-builders. L’opérateur, quant à lui, n’a plus besoin d’aller chercher les supports papier pour voir quand un contrôle doit être réalisé, l’outil informatique lui simplifie la vie en lui indiquant en direct toutes les démarches à suivre. »

Une visibilité maximale sur l’ensemble de la production

« La mise en place du logiciel de Manufacturing Execution System s’est réalisée par paquets. L’outil MES installé chez Mecafi a nécessité des développements spécifiques : un OF unitaire et des fonctionnalités d’envoi de programmes avec des fréquentiels de contrôle aménagés. Les éléments du développement par Alpha-3i ont été testés en off line, puis intégrés sur une première opération. Une fois que la première boucle de fonctionnement était développée, le déploiement sur l’ensemble des opérations d’usinage s’est déroulé en une semaine.

La solution MES a permis d’optimiser le travail de nos collaborateurs. Les informations sont captées en temps réel, et immédiatement transmises. Les chefs d’atelier disposent d’une visibilité à tout moment sur l’ensemble du parc machines. C’est le rêve de tout producteur ! »